Dominando a Medição: Seu Guia Definitivo para Erros Absolutos, Relativos e de Escala Completa (%FS)

Você já consultou a ficha técnica doapressãotransmissor,afluxomedidor, ouasensor de temperaturaeJá viu uma especificação como “Precisão: ±0,5% FS”? É uma especificação comum, mas o que isso realmente significa para os dados que você está coletando? Significa que cada leitura está dentro de 0,5% do valor real? Como vimos, a resposta é um pouco mais complexa, e entender essa complexidade é crucial para qualquer pessoa envolvida em engenharia, manufatura e medição científica.

O erro é uma parte inevitável do mundo físico. Nenhum instrumento é perfeito. A chave é entender a natureza do erro, quantificá-lo e garantir que esteja dentro dos limites aceitáveis para sua aplicação específica. Este guia irá desmistificar os conceitos fundamentais.ofmediçãoerroComeça com as definições fundamentais e depois expande para exemplos práticos e tópicos cruciais relacionados, transformando você de alguém que apenas lê as especificações em alguém que realmente as compreende.

O que é erro de medição?

Em sua essência,O erro de medição é a diferença entre uma grandeza medida e seu valor verdadeiro.Pense nisso como a diferença entre o mundo como seu instrumento o vê e o mundo como ele realmente é.

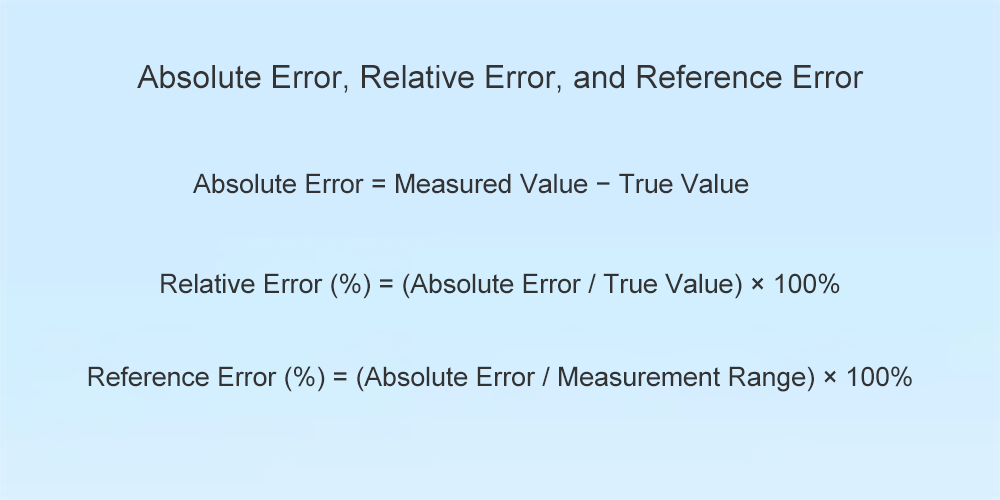

Erro = Valor medido – Valor real.

O “Valor Verdadeiro” é um conceito teórico. Na prática, o valor verdadeiro absoluto nunca pode ser conhecido com absoluta certeza. Em vez disso, utiliza-se um valor verdadeiro convencional. Este é um valor fornecido por um padrão de medição ou instrumento de referência que é significativamente mais preciso (tipicamente de 4 a 10 vezes mais preciso) do que o dispositivo que está sendo testado. Por exemplo, ao calibrar umportátilpressãomedidor, o “valor real convencional” seria obtido a partir de uma fonte de alta precisão,grau de laboratóriopressãocalibrador.

Compreender essa equação simples é o primeiro passo, mas não conta toda a história. Um erro de 1 milímetro é insignificante ao medir o comprimento de um tubo de 100 metros, mas representa uma falha catastrófica na usinagem de um pistão para um motor. Para termos uma visão completa, precisamos expressar esse erro de maneiras mais significativas. É aqui que entram em jogo os erros absoluto, relativo e de referência.

Identificação de três erros de medição comuns

Vamos analisar as três principais maneiras de quantificar e comunicar o erro de medição.

1. Erro Absoluto: O Desvio Bruto

O erro absoluto é a forma mais simples e direta de erro. Conforme definido no documento original, trata-se da diferença direta entre a medição e o valor verdadeiro, expressa nas unidades da própria medição.

Fórmula:

Erro absoluto = Valor medido − Valor verdadeiro

Exemplo:

Você está medindo a vazão em um tubo com umverdadeirotaxa de fluxoof50 m³/h, eseumedidor de vazãolê50,5 m³/h, portanto o erro absoluto é 50,5 – 50 = +0,5 m³/h.

Agora, imagine que você está medindo um processo diferente com uma vazão real de 500 m³/h e seu medidor de vazão indica 500,5 m³/h. O erro absoluto ainda é de +0,5 m³/h.

Quando é útil? O erro absoluto é essencial durante a calibração e os testes. Um certificado de calibração geralmente lista os desvios absolutos em vários pontos de teste. No entanto, como mostra o exemplo, falta contexto. Um erro absoluto de +0,5 m³/h parece muito mais significativo para uma vazão menor do que para uma maior. Para entender essa significância, precisamos do erro relativo.

2. Erro Relativo: O Erro no Contexto

O erro relativo fornece o contexto que o erro absoluto não oferece. Ele expressa o erro como uma fração ou porcentagem do valor real que está sendo medido. Isso indica a magnitude do erro em relação à magnitude da medição.

Fórmula:

Erro Relativo (%) = (Erro Absoluto / Valor Verdadeiro) × 100%

Exemplo:

Vamos retomar nosso exemplo:

Para uma vazão de 50 m³/h: Erro Relativo = (0,5 m³/h / 50 m³/h) × 100% = 1%

Para a vazão de 500 m³/h: Erro Relativo = (0,5 m³/h / 500 m³/h) × 100% = 0,1%

De repente, a diferença fica muito mais clara. Embora o erro absoluto tenha sido idêntico em ambos os cenários, o erro relativo mostra que a medição foi dez vezes menos precisa para a vazão mais baixa.

Por que isso importa? O erro relativo é um indicador muito melhor do desempenho de um instrumento em um ponto de operação específico. Ele ajuda a responder à pergunta: "Quão precisa é esta medição neste momento?". No entanto, os fabricantes de instrumentos não podem listar um erro relativo para cada valor possível que você possa medir. Eles precisam de uma métrica única e confiável para garantir o desempenho de seus dispositivos em toda a sua capacidade operacional. Essa é a função do erro de referência.

3. Erro de Referência (%FS): O Padrão da Indústria

Esta é a especificação que você vê com mais frequência nas fichas técnicas: precisão expressa em porcentagem.ofCompletoEscala (%FS)Também conhecido como erro de referência ou erro de amplitude. Em vez de comparar o erro absoluto com o valor medido atual, ele o compara com a amplitude total (ou faixa de medição) do instrumento.

Fórmula:

Erro de referência (%) = (Erro absoluto / Intervalo de medição) × 100%

A faixa de medição (ou amplitude) é a diferença entre os valores máximo e mínimo que o instrumento foi projetado para medir.

O exemplo crucial: Entendendo %FS

Vamos imaginar que você compreatransmissor de pressãocomas seguintes especificações:

-

Faixa: 0 a 200 bar

-

Precisão: ±0,5% FS

Etapa 1: Calcule o Erro Absoluto Máximo Permitido.

Primeiro, encontramos o erro absoluto correspondente a esta porcentagem: erro absoluto máximo = 0,5% × (200 bar – 0 bar) = 0,005 × 200 bar = ±1 bar.

Este é o cálculo mais importante, que nos garante que, independentemente da pressão que estivermos medindo, a leitura deste instrumento estará dentro de uma margem de ±1 bar do valor real.

Passo 2: Veja como isso afeta a precisão relativa.

Agora, vejamos o que esse erro de ±1 barra significa em diferentes pontos da faixa:

-

Medindo uma pressão de 100 bar (50% da faixa): A leitura pode variar entre 99 e 101 bar. O erro relativo neste ponto é (1 bar / 100 bar) × 100% = ±1%.

-

Medindo uma pressão de 20 bar (10% da faixa): A leitura pode estar em qualquer lugar entre 19 e 21 bar. O erro relativo neste ponto é (1 bar / 20 bar) × 100% = ±5%.

-

Medindo uma pressão de 200 bar (100% da faixa): A leitura pode variar entre 199 e 201 bar. O erro relativo neste ponto é (1 bar / 200 bar) × 100% = ±0,5%.

Isso revela um princípio fundamental da instrumentação: a precisão relativa de um instrumento é melhor no limite superior de sua faixa de medição e pior no limite inferior.

Dica prática: como escolher o instrumento certo?

A relação entre %FS e erro relativo tem um impacto profundo na seleção do instrumento.Quanto menor o erro de referência, maior a precisão geral do instrumento.No entanto, você também pode melhorar a precisão das suas medições simplesmente escolhendo a faixa correta para a sua aplicação.

A regra de ouro para dimensionamento de instrumentos de medição é selecionar um modelo cujos valores operacionais típicos se situem na metade superior (idealmente, nos dois terços superiores) da sua escala completa. Vejamos um exemplo:

Imagine que seu processo normalmente opera a uma pressão de 70 bar, mas pode apresentar picos de até 90 bar. Você está considerandodoistransmissores, ambos com precisão de ±0,5% FS:

-

Transmissor A: Alcance de 0 a 500 bar

-

Transmissor B: Alcance de 0 a 100 bar

Vamos calcular o erro potencial para o seu ponto de operação normal de 70 bar:

Transmissor A (0-500 bar):

-

Erro absoluto máximo = 0,5% × 500 bar = ±2,5 bar.

-

A 70 bar, sua leitura pode estar errada em 2,5 bar. Seu erro relativo real é (2,5 / 70) × 100% ≈ ±3,57%. Este é um erro significativo!

Transmissor B (0-100 bar):

-

Erro absoluto máximo = 0,5% × 100 bar = ±0,5 bar.

-

A 70 bar, sua leitura pode estar errada em apenas 0,5 bar. Seu erro relativo real é (0,5 / 70) × 100% ≈ ±0,71%.

Ao escolher o instrumento com a faixa "comprimida" adequada para sua aplicação, você melhorou a precisão das suas medições no mundo real em cinco vezes, mesmo que ambos os instrumentos tivessem a mesma classificação de precisão "%FS" em suas fichas técnicas.

Exatidão versus precisão: uma distinção crucial

Para dominar completamente a medição, um conceito adicional é essencial: a diferença entre exatidão e precisão. Muitas vezes, as pessoas usam esses termos como sinônimos, mas, em ciência e engenharia, eles têm significados muito diferentes.

PrecisãoiscomoUma medição está próxima do valor real.Refere-se ao erro absoluto e relativo. Um instrumento preciso, em média, fornece a leitura correta.

PrecisãoiscomoMedições múltiplas e próximas da mesma coisa estão entre si.Refere-se à repetibilidade ou consistência de uma medição. Um instrumento preciso fornece leituras praticamente idênticas todas as vezes, mas essas leituras não são necessariamente as corretas.

Eis a analogia correta:

-

Precisão e exatidão: todos os seus disparos ficam concentrados no centro do alvo. Este é o ideal.

-

Preciso, mas impreciso: todos os seus disparos estão agrupados, mas no canto superior esquerdo do alvo, longe do centro. Isso indica um erro sistemático, como uma mira desalinhada em um rifle ou um sensor mal calibrado. O instrumento é repetível, mas consistentemente incorreto.

-

Preciso, mas impreciso: seus tiros estão espalhados por todo o alvo, mas a posição média deles é o centro do centro. Isso indica um erro aleatório, onde cada medição flutua de forma imprevisível.

-

Nem preciso nem exato: os disparos são dispersos aleatoriamente por todo o alvo, sem nenhuma consistência.

Um instrumento com especificação de 0,5% FS (Faixa de Escala) declara sua exatidão, enquanto a precisão (ou repetibilidade) geralmente é listada como um item separado na folha de dados e costuma ser um número menor (e melhor) do que sua exatidão.

Conclusão

Compreender as nuances do erro é o que diferencia um bom engenheiro de um excelente engenheiro.

Em resumo, dominar o erro de medição exige passar dos conceitos básicos para a aplicação prática. O erro absoluto fornece o desvio bruto, o erro relativo o contextualiza na medição atual e o erro de referência (%FS) oferece uma garantia padronizada do erro máximo de um instrumento em toda a sua faixa de medição. A principal conclusão é que a precisão especificada de um instrumento e seu desempenho no mundo real não são a mesma coisa.

Ao compreender como um erro fixo de %FS (escala completa) impacta a precisão relativa em toda a escala, engenheiros e técnicos podem tomar decisões mais embasadas. Selecionar um instrumento com a faixa adequada para a aplicação é tão crucial quanto sua classificação de precisão, garantindo que os dados coletados sejam um reflexo confiável da realidade.

Na próxima vez que você analisar uma ficha técnica e vir uma classificação de precisão, saberá exatamente o que ela significa. Você poderá calcular o erro potencial máximo, entender como esse erro afetará seu processo em diferentes pontos de operação e tomar uma decisão informada que garanta que os dados coletados não sejam apenas números em uma tela, mas um reflexo confiável da realidade.

Data de publicação: 20 de maio de 2025