No processo de produção química, a pressão não só afeta o equilíbrio e a taxa de reação, como também influencia parâmetros importantes do balanço de massa do sistema. Em processos industriais, alguns requerem pressões muito superiores à pressão atmosférica, como a polimerização do polietileno de alta pressão (PTA), que ocorre a 150 MPa, enquanto outros necessitam de pressões negativas muito inferiores à atmosférica, como a destilação a vácuo em refinarias de petróleo. Na planta de produção de PTA, a pressão do vapor de alta pressão é de 8,0 MPa e a pressão de alimentação de oxigênio é de aproximadamente 9,0 MPa. A medição da pressão é tão abrangente que o operador deve seguir rigorosamente as normas de utilização dos diversos instrumentos de medição, intensificar a manutenção diária e evitar negligências ou descuidos que possam acarretar grandes prejuízos e comprometer os objetivos de alta qualidade, alto rendimento, baixo consumo e segurança na produção.

A primeira seção aborda o conceito básico de medição de pressão.

- Definição de estresse

Na produção industrial, a pressão, como é comumente chamada, refere-se à força que atua de maneira uniforme e vertical sobre uma área unitária, e sua magnitude é determinada pela área que suporta a força e pela intensidade da força vertical. Matematicamente, isso pode ser expresso como:

P = F/S, onde P é a pressão, F é a força vertical e S é a área da força.

- Unidade de pressão

Na área da engenharia, meu país adota o Sistema Internacional de Unidades (SI). A unidade de cálculo de pressão é o Pa (Pa), sendo 1 Pa a pressão gerada por uma força de 1 Newton (N) atuando verticalmente e uniformemente sobre uma área de 1 metro quadrado (m²), expressa em N/m² (Newton/metro quadrado). Além do Pa, a pressão também pode ser medida em quilopascal (kPa) e megapascal (MPa). A relação de conversão entre elas é: 1 MPa = 10³ kPa = 10⁶ Pa

Devido a muitos anos de prática, a pressão atmosférica ainda é utilizada na engenharia. Para facilitar a conversão mútua, as relações de conversão entre diversas unidades de medida de pressão comumente utilizadas são listadas na Tabela 2-1.

| Unidade de pressão | Ambiente de engenharia Kg/cm2 | mmHg | mmH2O | caixa eletrônico | Pa | bar | 1b/in2 |

| Kgf/cm2 | 1 | 0,73×103 | 104 | 0,9678 | 0,99×105 | 0,99×105 | 14.22 |

| MmHg | 1,36×10-3 | 1 | 13.6 | 1,32×102 | 1,33×102 | 1,33×10-3 | 1,93×10-2 |

| MmH2o | 10-4 | 0,74×10-2 | 1 | 0,96×10-4 | 0,98×10 | 0,93×10-4 | 1,42×10-3 |

| Caixa eletrônico | 1.03 | 760 | 1,03×104 | 1 | 1,01×105 | 1.01 | 14,69 |

| Pa | 1,02×10-5 | 0,75×10-2 | 1,02×10-2 | 0,98×10-5 | 1 | 1×10-5 | 1,45×10-4 |

| Bar | 1.019 | 0,75 | 1,02×104 | 0,98 | 1×105 | 1 | 14,50 |

| Ib/in2 | 0,70×10-2 | 51,72 | 0,70×103 | 0,68×10-2 | 0,68×104 | 0,68×10-2 | 1 |

- Formas de expressar o estresse

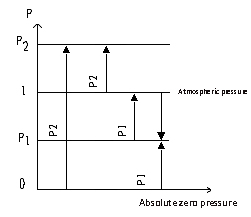

Existem três maneiras de expressar a pressão: pressão absoluta, pressão manométrica, pressão negativa ou vácuo.

A pressão no vácuo absoluto é chamada de pressão zero absoluta, e a pressão expressa com base na pressão zero absoluta é chamada de pressão absoluta.

A pressão manométrica é a pressão expressa com base na pressão atmosférica, sendo, portanto, exatamente uma atmosfera (0,01 Mp) diferente da pressão absoluta.

Ou seja: P tabela = P absolutamente-P grande (2-2)

A pressão negativa é frequentemente chamada de vácuo.

Pode-se observar pela fórmula (2-2) que a pressão negativa é a pressão manométrica quando a pressão absoluta é menor que a pressão atmosférica.

A relação entre pressão absoluta, pressão manométrica, pressão negativa ou vácuo é mostrada na figura abaixo:

A maioria dos valores de indicação de pressão usados na indústria são de pressão manométrica, ou seja, o valor indicado pelo manômetro é a diferença entre a pressão absoluta e a pressão atmosférica, sendo a pressão absoluta a soma da pressão manométrica e da pressão atmosférica.

Seção 2 Classificação dos instrumentos de medição de pressão

A faixa de pressão a ser medida na produção química é muito ampla, e cada uma apresenta particularidades sob diferentes condições de processo. Isso exige o uso de instrumentos de medição de pressão com estruturas e princípios de funcionamento distintos para atender às diversas necessidades de produção.

De acordo com diferentes princípios de conversão, os instrumentos de medição de pressão podem ser divididos em quatro categorias principais: manômetros de coluna líquida; manômetros elásticos; manômetros elétricos; manômetros de pistão.

- Manômetro de pressão da coluna de líquido

O princípio de funcionamento do manômetro de coluna líquida baseia-se no princípio da hidrostática. O instrumento de medição de pressão fabricado segundo esse princípio possui estrutura simples, é fácil de usar, apresenta alta precisão de medição, é barato e pode medir pequenas pressões, sendo, portanto, amplamente utilizado na indústria.

Os manômetros de coluna líquida podem ser divididos em manômetros de tubo em U, manômetros de tubo único e manômetros de tubo inclinado, de acordo com suas diferentes estruturas.

- Manômetro elástico

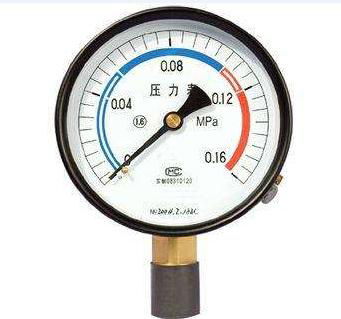

O manômetro elástico é amplamente utilizado na produção química devido às suas vantagens, como estrutura simples, robustez e confiabilidade. Possui ampla faixa de medição, é fácil de usar, de ler, tem baixo custo e precisão suficiente. Além disso, permite fácil envio de instruções remotas e registro automático de dados.

O manômetro elástico é fabricado utilizando diversos elementos elásticos de diferentes formatos para produzir deformação elástica sob a pressão a ser medida. Dentro do limite elástico, o deslocamento de saída do elemento elástico apresenta uma relação linear com a pressão a ser medida. Portanto, sua escala é uniforme. Os componentes elásticos variam, assim como a faixa de medição de pressão. Componentes como diafragma corrugado e fole são geralmente utilizados em aplicações de baixa pressão e baixa pressão. Tubos de mola helicoidal simples (abreviados como tubos de mola) e tubos de mola helicoidal múltipla são utilizados para medições de alta, média pressão ou vácuo. Dentre eles, o tubo de mola helicoidal simples possui uma faixa de medição de pressão relativamente ampla, sendo, portanto, o mais utilizado na indústria química.

- Transmissores de pressão

Atualmente, transmissores de pressão elétricos e pneumáticos são amplamente utilizados em indústrias químicas. São instrumentos que medem continuamente a pressão e a convertem em sinais padronizados (pressão atmosférica e corrente elétrica). Podem ser transmitidos a longas distâncias, e a pressão pode ser indicada, registrada ou ajustada na sala de controle central. Podem ser classificados em baixa pressão, média pressão, alta pressão e pressão absoluta, de acordo com as diferentes faixas de medição.

Seção 3 Introdução aos instrumentos de pressão em plantas químicas

Em indústrias químicas, os manômetros de tubo Bourdon são geralmente utilizados para medição de pressão. No entanto, manômetros de diafragma, de diafragma corrugado e espirais também são usados, dependendo das necessidades do trabalho e dos materiais utilizados.

O manômetro de pressão para uso em campo possui diâmetro nominal de 100 mm e é fabricado em aço inoxidável. É adequado para todas as condições climáticas. O manômetro conta com junta cônica positiva de 1/2 HNPT, vidro de segurança e membrana de ventilação, com indicação e controle pneumáticos. Sua precisão é de ±0,5% da escala completa.

O transmissor de pressão elétrico é utilizado para transmissão remota de sinais. Caracteriza-se por alta precisão, bom desempenho e alta confiabilidade. Sua precisão é de ±0,25% da escala completa.

O sistema de alarme ou intertravamento utiliza um interruptor de pressão.

Seção 4 Instalação, Uso e Manutenção de Manômetros

A precisão da medição de pressão não está relacionada apenas à precisão do próprio manômetro, mas também à sua instalação adequada, à sua configuração correta e à forma como é utilizado e mantido.

- Instalação do manômetro

Ao instalar o manômetro, deve-se atentar para se o método de medição e o local escolhidos são adequados, pois isso tem impacto direto em sua vida útil, precisão de medição e qualidade de controle.

Os requisitos para os pontos de medição de pressão incluem, além da correta seleção do local específico para a medição no equipamento de produção, que durante a instalação a superfície interna da extremidade do tubo de pressão inserido no equipamento fique nivelada com a parede interna do ponto de conexão. Não devem existir saliências ou rebarbas para garantir a obtenção correta da pressão estática.

O local de instalação deve ser de fácil observação, e deve-se evitar a influência de vibrações e altas temperaturas.

Ao medir a pressão do vapor, deve-se instalar um tubo de condensado para evitar o contato direto entre o vapor em alta temperatura e os componentes, e o tubo deve ser isolado termicamente. Para fluidos corrosivos, devem ser instalados tanques de isolamento preenchidos com fluido neutro. Em resumo, de acordo com as diferentes propriedades do fluido medido (alta temperatura, baixa temperatura, corrosão, sujeira, cristalização, precipitação, viscosidade, etc.), devem ser tomadas as medidas anticorrosivas, anticongelantes e antibloqueio adequadas. Uma válvula de bloqueio também deve ser instalada entre a porta de medição de pressão e o manômetro, de modo que, quando o manômetro for revisado, a válvula de bloqueio seja instalada próxima à porta de medição de pressão.

No caso de verificação no local e lavagem frequente do tubo de impulso, a válvula de corte pode ser uma chave de três vias.

O cateter guia de pressão não deve ser muito longo para reduzir a lentidão da indicação de pressão.

- Utilização e manutenção do manômetro

Na produção química, os manômetros são frequentemente afetados pelo fluido medido, como corrosão, solidificação, cristalização, viscosidade, poeira, alta pressão, alta temperatura e flutuações bruscas, o que muitas vezes causa diversas falhas no instrumento. Para garantir o funcionamento normal do equipamento, reduzir a ocorrência de falhas e prolongar sua vida útil, é necessário realizar uma inspeção de manutenção adequada e uma manutenção preventiva antes do início da produção.

1. Manutenção e inspeção antes do início da produção:

Antes do início da produção, geralmente são realizados testes de pressão em equipamentos de processo, tubulações, etc. A pressão de teste é normalmente cerca de 1,5 vezes a pressão de operação. A válvula conectada ao instrumento deve permanecer fechada durante o teste de pressão do processo. Abra a válvula do dispositivo de medição de pressão e verifique se há vazamentos nas juntas e soldas. Caso seja detectado algum vazamento, ele deve ser eliminado imediatamente.

Após a conclusão do teste de pressão, antes de iniciar a produção, verifique se as especificações e o modelo do manômetro instalado são compatíveis com a pressão do fluido medido exigida pelo processo; se o manômetro calibrado possui certificado e, caso haja erros, estes devem ser corrigidos imediatamente. O manômetro para líquidos deve ser preenchido com o fluido de trabalho e o ponto zero deve ser ajustado. O manômetro equipado com dispositivo de isolamento deve receber líquido isolante.

2. Manutenção e inspeção do manômetro durante a condução:

Durante o início da produção, na medição da pressão do fluido pulsante, para evitar danos ao manômetro devido a impactos instantâneos e sobrepressão, a válvula deve ser aberta lentamente e as condições de operação devem ser observadas.

Para manômetros que medem vapor ou água quente, o condensador deve ser preenchido com água fria antes de abrir a válvula do manômetro. Quando for detectado um vazamento no instrumento ou na tubulação, a válvula do dispositivo de medição de pressão deve ser fechada imediatamente e o problema deve ser resolvido.

3. Manutenção diária do manômetro:

O instrumento em funcionamento deve ser inspecionado regularmente todos os dias para manter o medidor limpo e verificar sua integridade. Se algum problema for detectado, resolva-o imediatamente.

Data da publicação: 15 de dezembro de 2021